1. 引言

快速温变试验箱的温变速率是衡量其性能的核心指标之一,直接影响产品可靠性测试的效率。近年来,随着新能源汽车、半导体、航空航天等行业对环境测试需求的提升,温变速率从传统的5℃/min发展至15℃/min、30℃/min甚至更高。本文将深入解析实现超快速温变(10~30℃/min)的关键技术,并探讨其在实际测试中的应用挑战。

2. 影响温变速率的核心因素

(1)制冷系统优化

复叠式制冷升级:传统双级复叠制冷(R404A+R23)温变速率通常≤10℃/min,而采用三级复叠制冷(R507+R23+R14)或混合制冷剂可提升至15~20℃/min。

液氮辅助制冷:在超快速降温(如30℃/min)场景下,液氮喷射制冷可瞬间提供-196℃的冷源,但需解决温度波动控制问题。

(2)加热系统革新

高功率密度加热器:传统电热丝功率密度低(~5W/cm?),改用PTC陶瓷加热器(15~30W/cm?)或红外辐射加热可大幅提升升温速率。

分区加热控制:在大型试验箱中,采用多区独立加热策略,避免局部过热导致温变不均匀。

(3)气流循环系统设计

高速离心风机:风量需≥5000m?/h,配合CFD优化风道,减少气流死角。

双循环模式:在升/降温阶段自动切换风速,平衡温变速率与均匀性(如升温时高速风,恒温时低速风)。

(4)控制系统升级

自适应PID算法:传统PID在超快速温变时易超调,采用模糊PID或模型预测控制(MPC)可提升动态响应精度。

前馈补偿技术:通过实时监测负载热容变化,提前调整制冷/加热输出。

3. 超快速温变的技术挑战与解决方案

(1)温度过冲与振荡

问题:速率>20℃/min时易出现温度超调±5℃以上。

解决方案:采用双闭环控制(内环控制功率,外环控制温度),结合实时温度梯度反馈。

(2)箱体结霜与冷凝

问题:快速降温时箱内湿度骤升,导致样品结露。

解决方案:集成氮气 purge 系统或动态除湿模块,维持低露点环境。

(3)能源效率瓶颈

问题:30℃/min温变需高能耗(可达普通试验箱3~5倍)。

解决方案:

采用变频压缩机与热回收系统,回收制冷余热用于升温。

在测试规程中优化温变曲线,避免无效高速切换。

4. 典型应用案例

车规级IGBT模块测试:要求15℃/min温变速率,模拟电动汽车急加速/制动时的温度冲击。

卫星组件热真空试验:结合快速温变(20℃/min)与真空环境,验证太空工况。

5G基站芯片测试:需30℃/min速率进行高加速寿命试验(HALT)。

5. 未来发展趋势

智能化控制:结合数字孪生技术,实时预测温变过程中的热应力分布。

绿色制冷:采用CO?跨临界制冷等环保方案,平衡高速温变与能耗。

标准化推进:针对>15℃/min的测试,亟需建立行业标准(如IEC 60721-3-7修订)。

6. 结论

实现30℃/min超快速温变需制冷、加热、气流、控制四大系统协同创新,同时需解决过冲、结露、能耗等工程难题。未来,随着新材料与智能算法的应用,更高效率、更精准的温变技术将成为可靠性测试的核心竞争力。

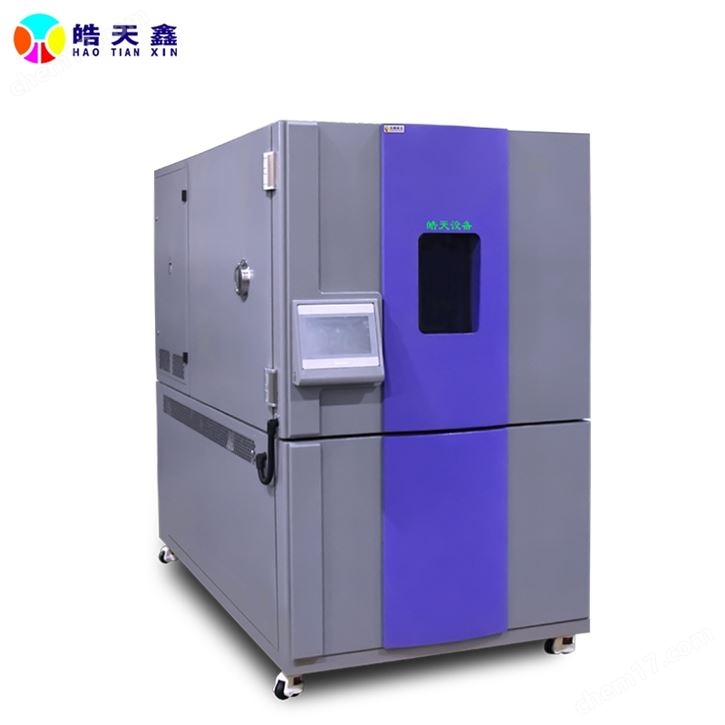

相关产品

免责声明

- 凡本网注明“来源:Ky开元集团”的所有作品,均为浙江兴旺宝明通网络有限公司-Ky开元集团合法拥有版权或有权使用的作品,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:Ky开元集团”。违反上述声明者,本网将追究其相关法律责任。

- 本网转载并注明自其他来源(非Ky开元集团)的作品,目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。

- 如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

手机版

手机版 Ky开元集团手机版

Ky开元集团手机版

Ky开元集团小程序

Ky开元集团小程序

官方微信

官方微信 公众号:chem17

公众号:chem17

扫码关注视频号

扫码关注视频号

采购中心

采购中心